May,11,2025

製造業の連続プロセスにおける生産性向上

はじめに

日本のGDP構成比の2割を占める製造業[1] は、日本経済を支える中心的な産業としての役割を果たしている。戦後の高度経済成長期を経て、日本の製造業は世界的にも高い技術力や品質管理能力を誇ってきた。しかし近年、製造業を取り巻くグローバルな競争環境は一層厳しくなっている。新興国企業の台頭や急速な技術革新に伴う生産効率の向上は、競争ルールを大きく変化させている。また、地政学的リスクやサプライチェーンの再構築といった外的要因も、製造業各社に迅速な対応を迫っている。

このような環境下で日本の製造業が競争力を維持・強化するためには、生産性向上が極めて重要な課題となる。中でも、鉄鋼や化学といった上流産業で採用される“連続プロセス”は、その技術的特性により、製造業全体の生産性と品質を左右する極めて重要な分野である。

連続プロセスの特筆すべき技術的特性として、温度、圧力、流量、触媒の緻密な制御が挙げられる。これらの工程条件は、わずかな変動が製品の品質や収率に直接影響するため、高精度な管理と技術が求められる。特に連続プロセスでは、工程全体が連動して稼働するため、各工程を独立して最適化できる組立製造プロセスとは異なり、”全体最適化”が生産性向上の鍵を握る。

さらに、連続プロセスは製造業の上流に位置し、自動車、家電、医薬品、建材といった幅広い分野に中間製品や原材料を供給している。そのため、これらのプロセスの効率化と品質向上は、下流産業の競争力をも支える重要な基盤であり、経済的な影響も非常に大きい。

そこで本記事では、連続プロセスと組立製造プロセスの違いを明示するとともに、連続プロセスの生産性向上に関わる課題、および具体的なアプローチ、最後に業界トレンドを説明する。

連続プロセスと組立製造プロセスの違い

連続プロセスとは

連続プロセスとは、鉄鋼や化学工業などで多く見られる生産形態で、原料の供給から製品化までを途切れることなく継続して行う方式を指す。連続プロセスでは、設備が24時間休まず稼働するため、高温・高圧で一定の条件を維持しながら生産を続けることが一般的である。一度ラインを停止するだけで、再稼働に膨大な時間とコストがかかり、大きな損失につながる。

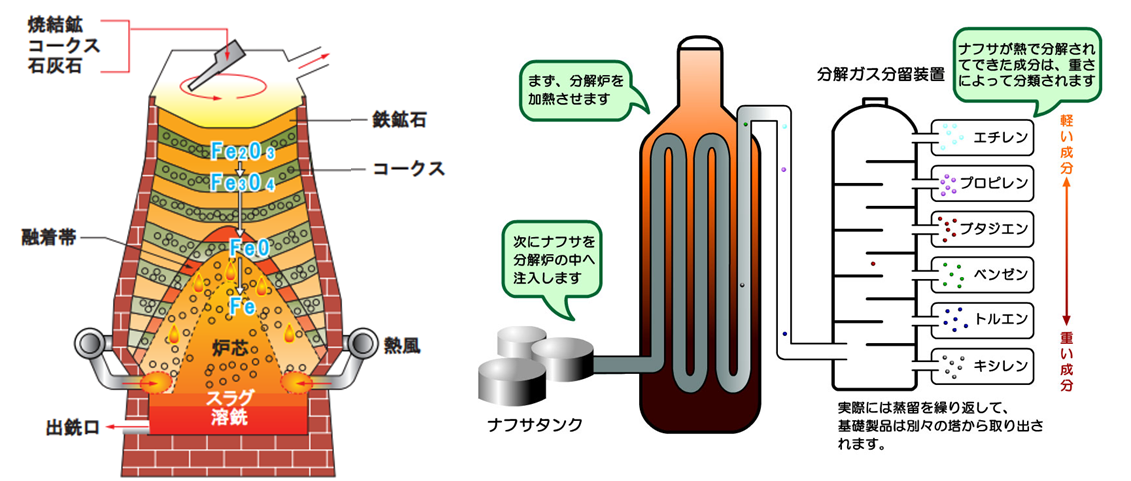

以下のような設備が代表例である。

・溶鉱炉(鉄鋼業)

高温で稼働する溶鉱炉へ鉄鉱石やコークスを常時投入し、連続的に銑鉄を生成する

・化学反応器(化学工業)

原材料を常時反応器に送り込み、化学反応を起こしながら連続的に生成物を取り出す。

図1 連続プロセス (左)銑鉄の生成[2] (右)ナフサの熱分解[3]

組立製造プロセスとは

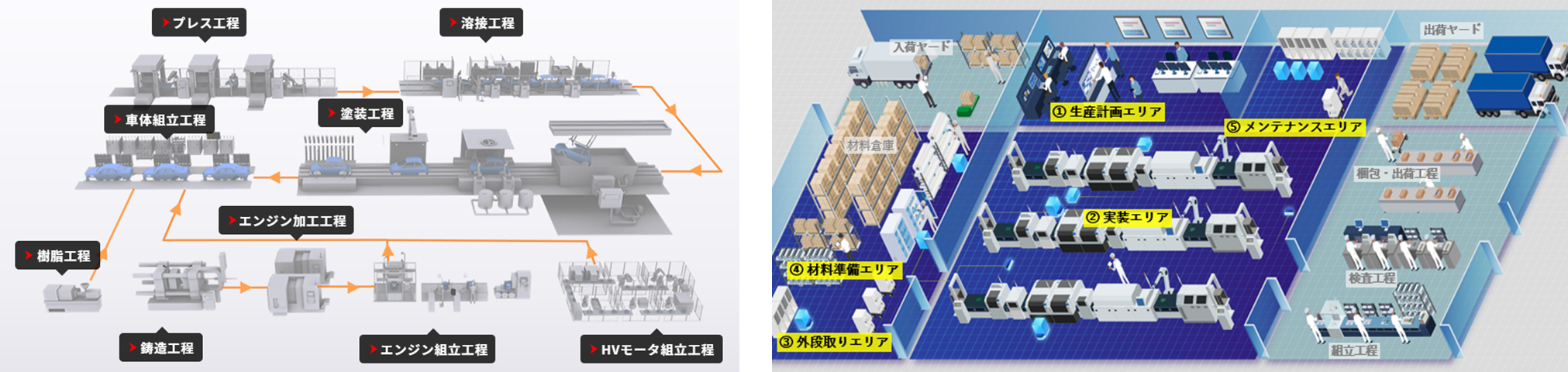

組立製造プロセスは、自動車や電子機器のように、多数の部品・モジュールを組み立てながら最終製品を完成させる方式である。組立製造プロセスは、部品在庫の状況やモデルチェンジに合わせて生産ラインを調整しやすい反面、多数の部品を正確に管理する必要があり、サプライチェーンも複雑化しがちである。

以下のような設備が代表例である。

・自動車組立ライン(自動車産業)

シャーシにエンジン、トランスミッション、ドアなどの部品を段階的に取り付け、最終的に内装・外装を組み付けて完成させる。

・電子機器の基板実装ライン(電子産業)

プリント基板に電子部品をはんだ付けし、検査や組立を経て製品を完成させる。

図2 組立製造プロセス (左)自動車[4] (右)電子機器[5]

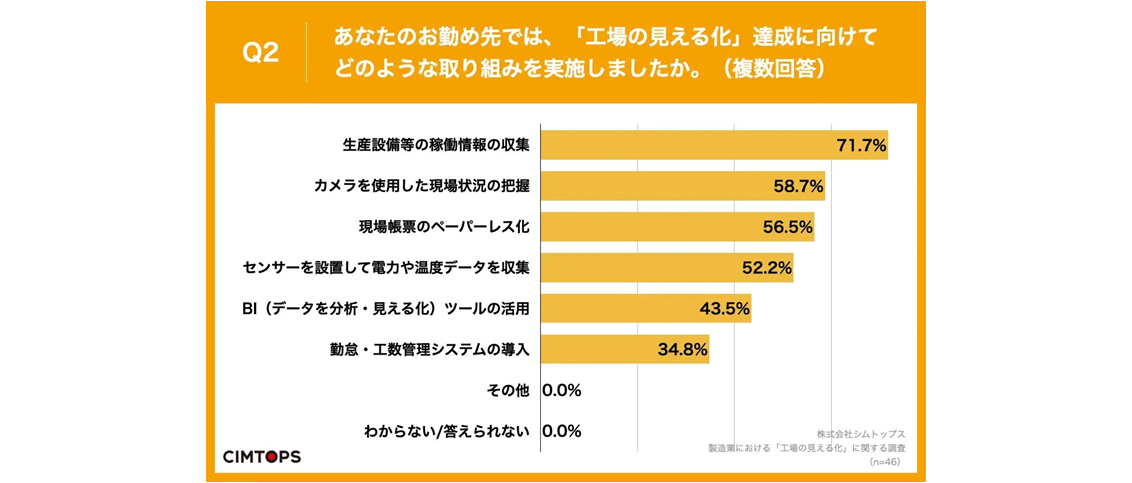

両者の比較

連続プロセスにおける生産性向上の課題

設備稼働率の向上

・高温連続稼働設備の停止リスク

連続プロセスでは、高炉や化学反応器などの高温連続稼働設備を24時間体制で稼働させることが一般的である。一度設備を停止すると、再加熱や再稼働に膨大な時間とコストがかかるため、生産量への影響が最も大きな課題となる。場合によっては、復旧に数か月単位の時間を要するケースもあり、その間の製品供給ができないことによる機会損失が甚大である。

・故障の予兆把握不足

設備の経年劣化や突発的な故障要因をリアルタイムで把握できないと、突然のダウンタイムが発生する。プロセスに想定外の負荷がかかるケースでは、たとえ局所的な故障であっても全体の運転停止につながることがある。例えば、原料の予熱不足が原因で原料の粘度が増加する場合、設備への負荷が増大することで損傷を引き起こすことがある。このような問題を防ぐためには、プロセスを通過する原料の粘度管理基準を設定し、運用プロセスを整備する必要がある。しかし、基準策定や管理体制の構築には時間がかかるため、現場では依然として属人的なオペレーションに頼る部分が大きい。

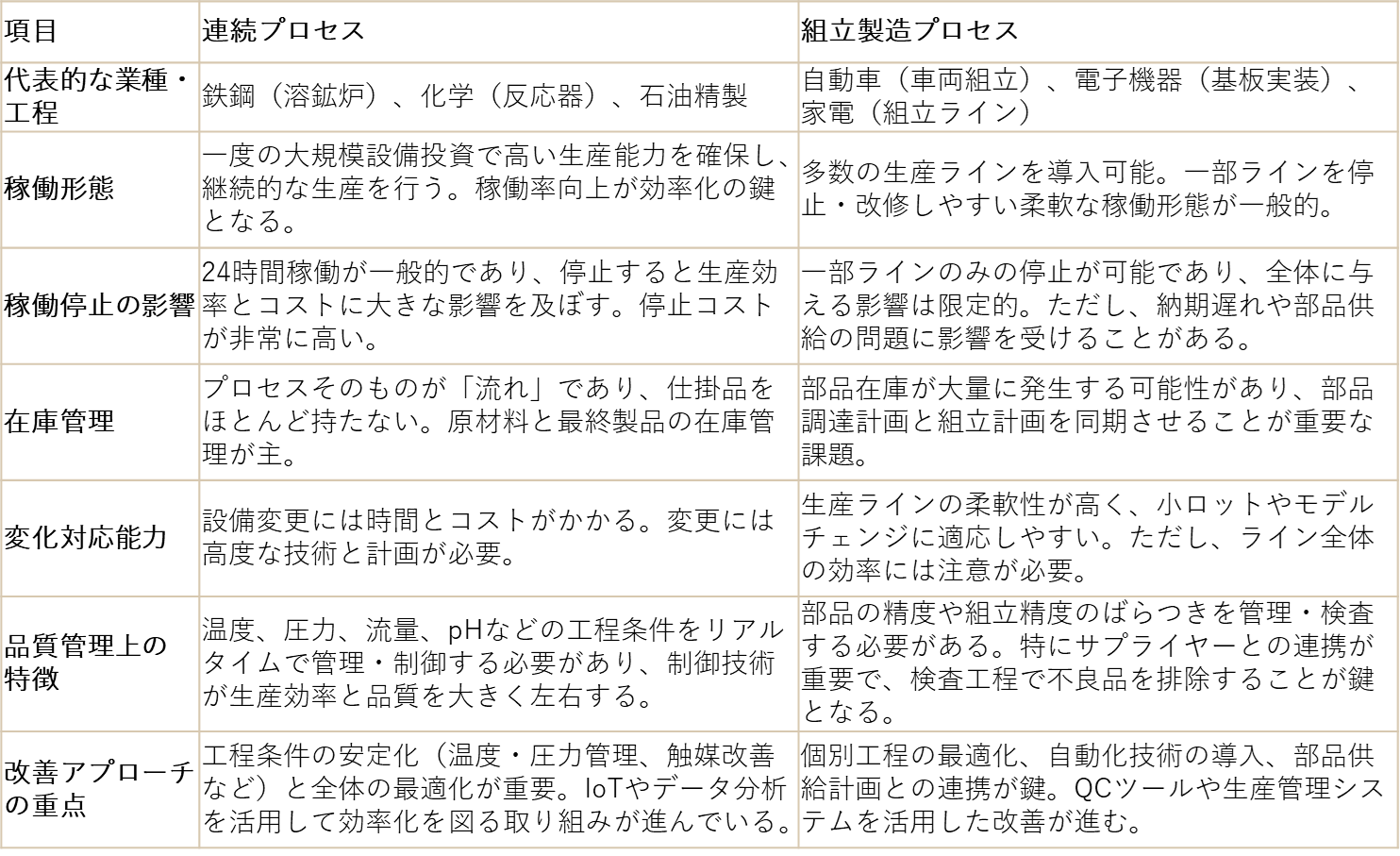

工程間のデータ不足・サイロ化

・プロセス連鎖の可視化不足

連続プロセスでは、複数の工程が密接に連動しており、一部の工程条件が変動すると最終品質に影響を与える。全工程のデータを統合的に管理することが理想的だが、従来の監視システムでは工程間でデータが分断されているケースも多々あり、プロセス全体を俯瞰して管理することが難しい。また、工程間のデータ取得が不足しているのも現実としてある。例えば、工程1から工程2への輸送時や、一時的な保管を伴うプロセスでは、データが取得されていないことが多い。

さらに、計測機器の経年劣化による精度のばらつきも課題となる。現場で使用されるロガーや計測機器は新品の状態で常に運用できるわけではなく、データの信頼性が低下することが避けられない。これにより、工程間のプロセスを一貫して最適化することが難しくなる。

・原因追及の難しさ

品質トラブルが発生した際に、どの工程で問題が発生したのかを迅速に特定できないと、再発防止策の策定に時間がかかる。特に、プロセスを分解しにくい工程(例:鉄鋼業の高炉での銑鉄製造プロセス)では問題の発生地点を特定することが難しい。これは、長期間にわたる連続プロセスの中で、どの段階で異常が発生したのかを追跡しづらいためである。また、複数の原料を組み合わせたプロセスや、複雑な反応経路を伴うプロセスでは、変動要因が多いため原因特定に時間がかかる。データのサイロ化が障壁であるのはもちろん、研究開発や生産技術の視点から多角的な検証を行う必要があり、迅速な対応が難しくなる。

図3 製造業における「工場の見える化」の取り組みに関する調査[6]

歩留まり率(製品回収率)の向上

・工程条件の精密制御

連続プロセスでは、反応器やプロセスライン内で未反応原料や副生成物が発生しやすい。これらのロスを最小限に抑えるためには、触媒性能や反応条件の最適化が必要である。また、温度、圧力、流量などのプロセスパラメータを厳密に管理することで、反応効率を最大化し、投入した原材料の回収率を高めることが可能である。パラメータの精密な調整には自動制御システムを導入している設備も多いが、現場の熟練作業員の経験に依存するオペレーションが依然として必要な場合も多々見られる。また、原料組成の変化や触媒の経年劣化がプロセスに及ぼす影響については十分な知見が蓄積されていない場合も多いため、ますます現場依存が進んでしまう要因にもなりやすい。

・副生成物の再利用と環境負荷低減

副生成物を再利用可能な形で回収・処理する技術を導入することで、原材料の利用効率が向上し、歩留まり率が改善される。これにより、コスト削減に加え、持続可能な生産体制や環境負荷の低減にも貢献する。

多様な原料を投入して主生成物を製造するプロセスでは、副生成物を再利用するための管理が重要となる。しかし、①熱回収効率が良くても危険物のためオペレーションや廃棄に制限がある、②分離技術の精度が不十分であり、主生成物や再利用可能な成分を含んだまま廃棄せざるを得ない、③再利用を前提としたプロセスフローのため、異常発生時に副生成物の再利用プロセスも同時に停止せざるを得ない、などの課題がある。

エネルギー効率の最適化

・巨大なエネルギー消費量とそのバラつき

鉄鋼業では高温・高圧工程が多く、高炉の製錬工程におけるエネルギー消費が特に大きい。また、高温・高圧の条件でなくても、電解製錬工程では大量の電力を必要とする。また、エネルギー消費量のばらつきについて、高炉のように一度稼働すると継続運転する工程では比較的バラつきが少ない。一方で、電解製錬のように一定の段取り替えを伴う工程では、エネルギー消費の変動が大きくなる。エネルギーコストは収益性を圧迫する要因となるだけでなく、カーボンニュートラルやESG対応が求められる現代において大きな課題である。

・熱回収・排熱利用の課題

熱回収・排熱利用は効率的に行われるように各企業努めているが、熱交換器の設置スペースや設備投資コストが障壁となり、多くのケースで排熱再利用が十分に行われていない現状がある。今後ますます環境対応が求められる中、プロセスを損なわない形で効果的な熱回収・排熱利用を実現することが求められている。

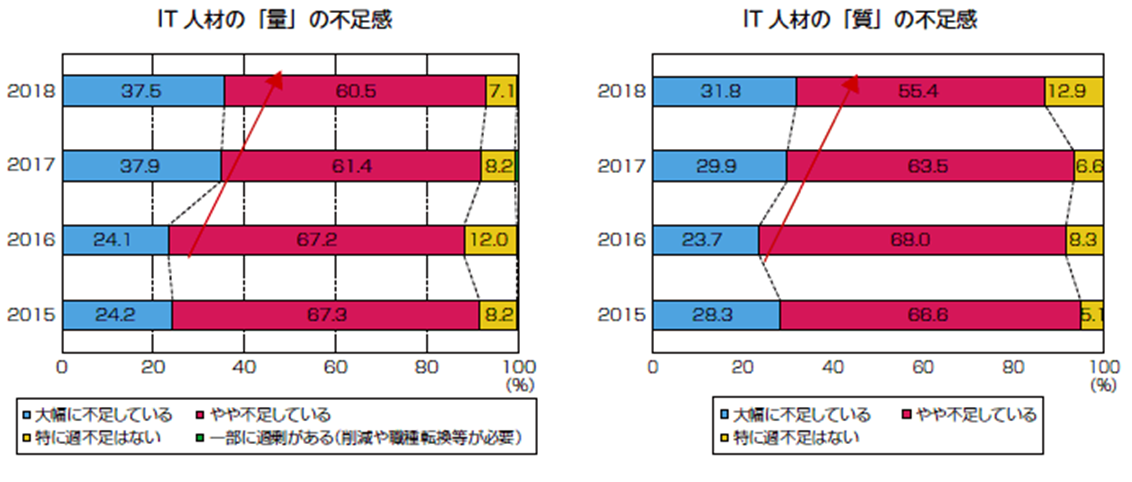

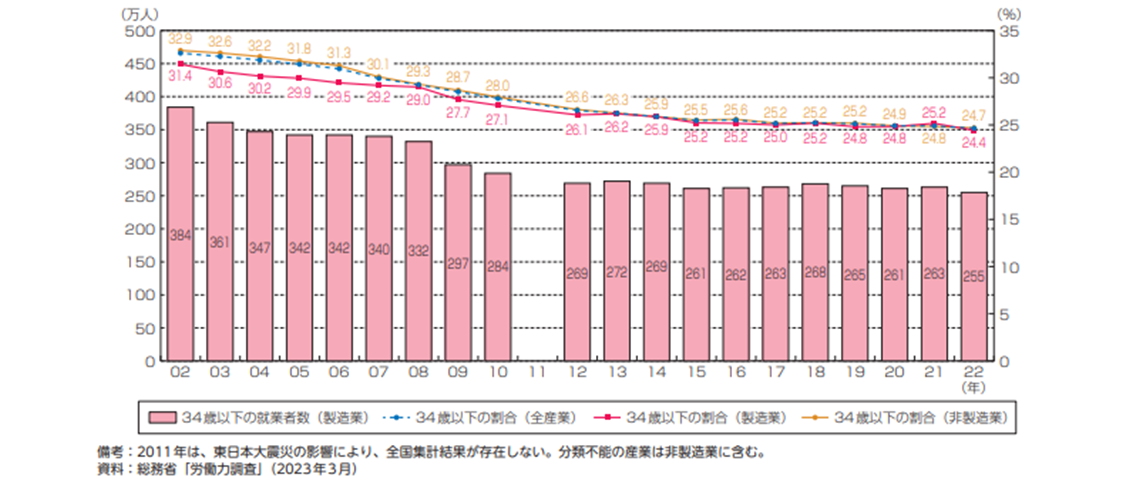

人材不足・技術継承

・熟練技術者のリタイア

高度経済成長期に採用された熟練技術者の大量退職が進む一方で、若手人材の確保や育成が追いついていない現状がある。その影響で、生産技術部門に集約された高度な条件制御や設備監視に関するノウハウが失われるリスクや、技術革新のスピードが鈍化する恐れがある。

熟練オペレーターは、設備を自分の体のように操作し、経験則に基づいて設備の立ち上げや調整を行う。そのため、チェックポイントや微調整のノウハウは、形式知化が進んでおらず、技術継承に膨大なコストがかかるという課題も

・デジタル技術習熟の課題

工程データの解析と改善活動への反映が手作業で行われているため、効率が低い現場が往々にして見られる。また、リモート監視や予知保全のために新設備を導入しているものの、これを活用できる人材が導入担当者に偏ってしまうことから、運用・保守・改善がスムーズに進まず、全社的に活用できる環境が整っていない。

図4 IT人材の「量」と「質」に対する過不足感[7]

図5 若年就業者(34歳以下)数の推移[8]

改善アプローチ

IoTと予知保全の活用およびデジタル技術の融合

・センサー計測の強化

溶鉱炉や化学反応器の内部において、特に律速段階が生じる領域での計測強化が求められる。これらの領域で発生する反応の暴走は設備故障のリスクを高め、また、歩留まり率にも大きく影響を与えるためである。温度・圧力・流量などのリアルタイム監視を強化し、安定したプロセス運転を可能にする。

例)村田製作所株式会社:無線センシングソリューション[9]

・AI・機械学習による異常検知

過去の故障データと稼働データを用いて機械学習モデルを構築し、異常値や故障の予兆を早期に捉える。これにより、計画外停止を最小限に抑え、メンテナンスの最適タイミングを予測可能にする。

AI・機械学習を活用した異常検知の仕組みの導入機運は各企業で高まっている。しかし、適用の進め方が明確でないため、まずは既存データの整理や機械学習適用可能なパターンの選定が必要となる。特に、システムデータや経験則からの予測を行ってきたため、AIによる予測結果の信頼性をどのように担保するかが課題となる。データ精度向上のための前処理や運用管理の仕組みが求められる。

例)ENEOS株式会社:AI技術による原油処理装置の自動運転[10]

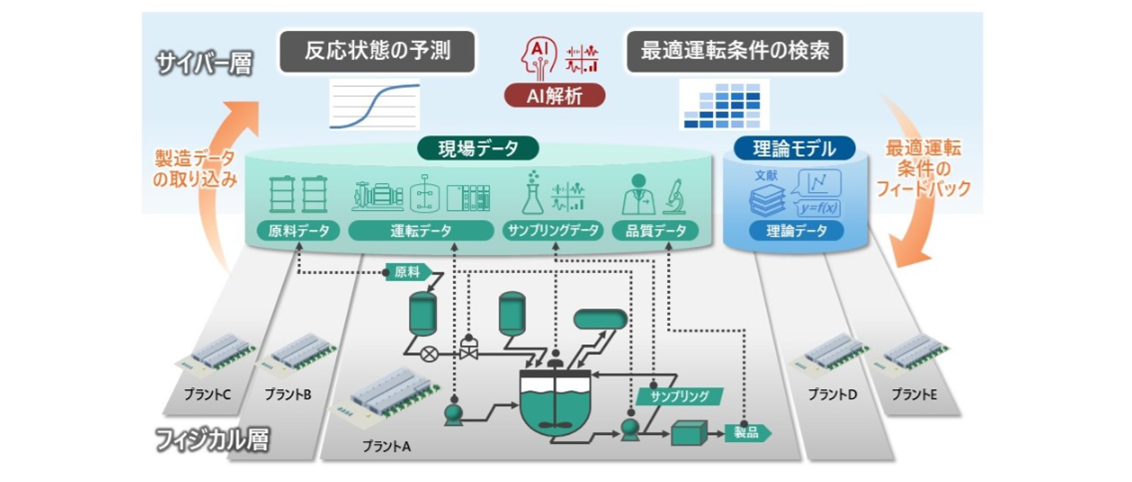

・デジタルツインの活用

工場全体を仮想空間で再現し、パラメータの変更や設備の増設をシミュレーションする。特に連続プロセスにおいては、プロセス変更や新規設備導入時の影響評価を高度化するのに役立てられる。従来は経営層や役職層の意思決定に依存し、採算性が低い投資が実施されるケースもあったが、デジタルツインを活用することで、設備投資の根拠をデータに基づいて精査できる。これにより、投資判断の精度が向上し、資本の有効活用が可能となる。

図6 DIC株式会社:デジタルツインの導入による製造プロセス自動化[11]

生産技術アプローチ(工程条件・設備設計・資源循環の最適化)

・温度・圧力・反応時間の最適化

温度・圧力・反応時間の安定性が不足すると、製品の歩留まり率に影響を与える。より詳細なデータ分析を通じて、特に変動が大きい要素を特定し、制御方法を最適化する必要がある。

例えば化学反応においては、触媒の改良や反応器内部の温度分布制御が重要である。触媒の選定や微細な運転条件の調整によって、反応速度や収率を向上させる。

例)富士電機株式会社:ソフトセンサ技術によるプロセス制御の最適化[12]

·

・排熱回収・熱交換の高度化

高温ガスを利用して別の工程を加熱するなど、未活用の排熱を有効活用することで、エネルギー効率の向上を図る。

排熱回収の課題の一例として、設備構造の複雑さにより熱交換器を設置できていない部分が存在する。こうしたケースでは、新たな熱交換技術や設置スペースの確保に向けたレイアウト見直しなど、プラント全体を俯瞰したアプローチが求められる。また、最新の熱交換器やコージェネレーション設備を導入することで、エネルギーコストと環境負荷を同時に削減することが可能である。

例)株式会社ナニワ炉機研究所:キュポラにおける排熱回収システム[13]

・リサイクル原料の活用とプロセス最適化

持続可能な生産体制の構築が求められる中、リサイクル原料の活用が鉄鋼・化学業界において重要なテーマとなっている。リサイクル原料を活用することで、原料調達コストの削減や環境負荷の低減(CO₂排出削減、廃棄物削減)が可能になる。一方で、下記のような課題があるため、これらに対処しつつ導入を検討する必要がある。

(1)リサイクル原料の品質のばらつき:スクラップ鉄の不純物の除去、リサイクルプラスチックの物性変動を抑制するための分離・精製技術の確立が必要。

(2)工程への適応とプロセス調整:既存プロセスにそのまま適用すると製品品質の変動や設備負荷の増加を招くため、炉の運転条件や反応プロセスの最適化が必要。

(3)技術導入のコストと設備投資:前処理設備(選別・洗浄・精製)の導入コストが非常に高く、補助金活用等で導入促進をすることが必要。

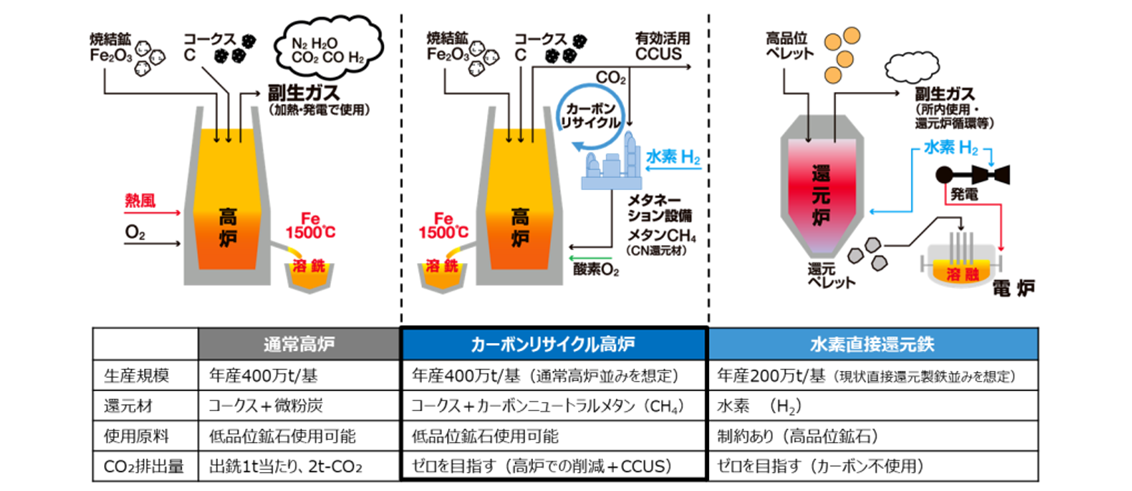

図7 JFEホールディングス株式会社:カーボンリサイクル高炉の導入[14]

QC七つ道具・IE手法

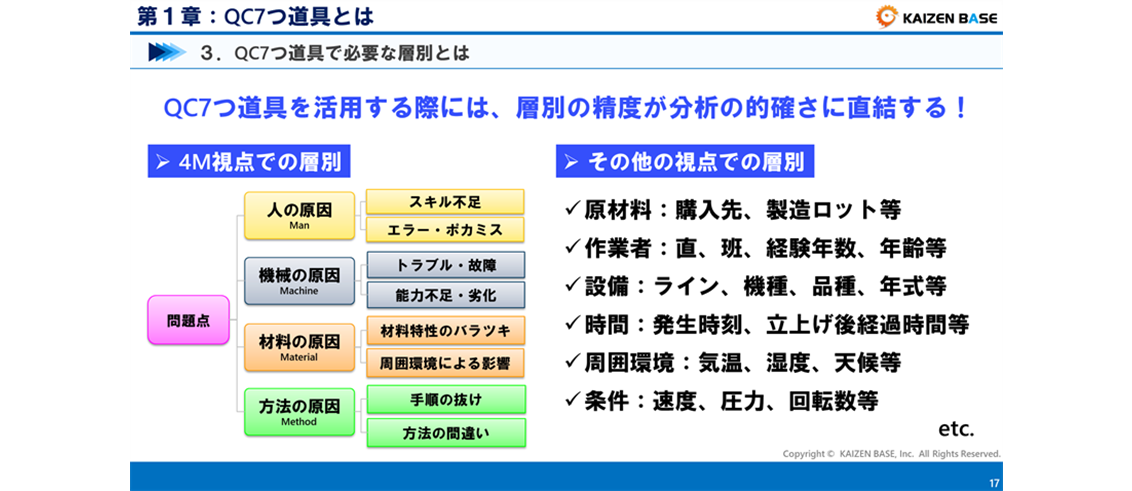

・QC七つ道具による原因分析

特性要因図(フィッシュボーン図)や散布図、ヒストグラムなどのフレームワークと、データロガーやPLC(Programmable Logic Controller)から収集した生産データとを組み合わせ、品質不良や装置異常の根本原因を多角的に分析する。実際に、連続プロセスにおいては、品質管理やトラブル対応にて管理図と散布図が主に活用されている。管理図は製造ロットごとの品質管理や設備運転条件の安定性評価に、散布図は条件変更時の各パラメータの相関分析に活用される。

図8 QC7つ道具の原則[15]

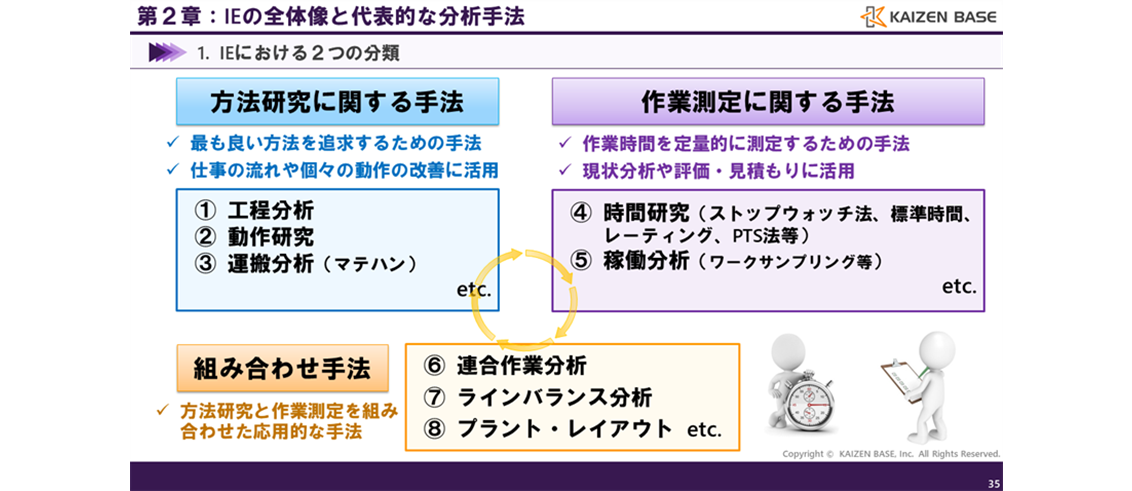

・IE手法(工程分析・ラインバランシング等)

連続プロセスでも、原料投入や中間貯槽、搬送設備などにボトルネックが存在する。例えば、工程間の段取り作業にボトルネックが発生しているケースにおいては、中間生成物を回収し、運搬プロセスへ載せる際に動線が長いため、次工程への送り込みや原料投入準備に遅延が生じている。IE手法を活用して工程間の作業負荷の均衡化や動線の最適化を行い、スループットの向上を図る必要がある。

図9 QC7つ道具の原則[16]

人材採用・育成・技術継承

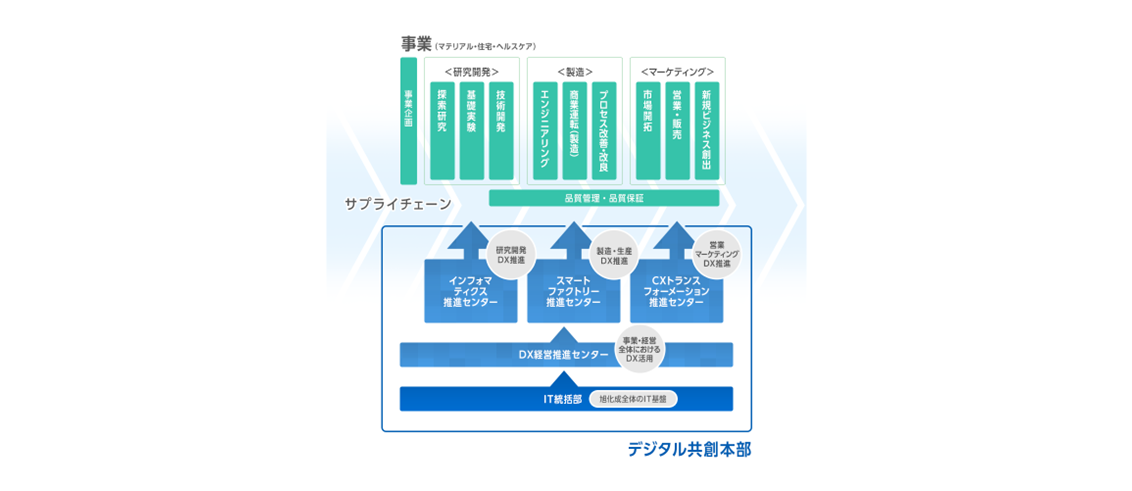

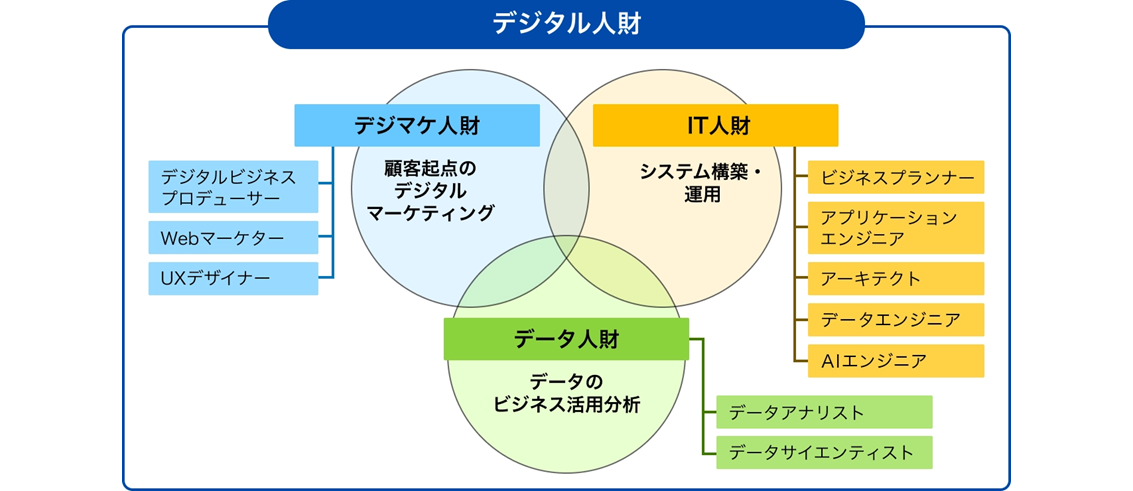

・DX人材の採用

データ解析やAI・IoT技術に精通した専門人材を確保し、製造プロセスの最適化や予知保全の高度化を推進する。こうした専門人材はテック企業志望者が多いため、製造業への関心を持つ人材を確保することが難しいという課題がある。採用戦略としては、専門知識を持つ人材が製造業ビジネスに関心を示し、入社後に業務を推し進めやすくなるようにすることが肝要であり、DX人材採用の目的や社会的な意義を具体的にPRすること、採用後の育成体制やIT企業や研究機関との連携を強化することが検討すべき施策と考えられる。

図10 旭化成株式会社:DX人材の採用戦略[17]

・ベテラン技術者との協働体制

ベテラン技術者は技術を「体得」しており、その知見を言語化することが難しい。特に、自身の技術を他者に共有するスキルを持つ技術者が少ないため、暗黙知のまま技術継承が十分に進まない課題がある。OJTの活用はもちろんのこと、技術の標準化・マニュアル化とナレッジマネジメントシステムの活用により、技術を形式知化し、若手技術者への継承を促進する仕組みの整備が必要である[18]。

・デジタル教育の推進

IoT機器やAIツールを使いこなせる人材を育成するため、外部研修や社内勉強会を定期的に実施する。現場のデジタル技術習熟を進める上で、「教育時間の確保」と「関心の底上げ」が主な障壁となる。現場の技術者はモノづくりに強い関心を持っているが、デジタル技術が自身の業務にどのように役立つのかを理解できていないケースが多い。そのため、デジタル技術が生産性向上や業務効率化にどのように貢献するのかを具体的に示し、現場の理解を促進することが重要である。

図11 サントリー株式会社:デジタル人財の育成[19]

連続プロセスを持つ製造業の世界的な潮流

海外メーカーの競争力と市場シェアの動向

・中国メーカーの価格競争力

中国の鉄鋼・化学メーカーは、低コスト戦略を武器に世界市場での競争力を強化している。特に、以下の要因が価格競争力の源泉となっている:

- 労働コストの低さ:賃金水準が低く、製造コストの削減に寄与。

- 政府の支援:税制優遇や補助金の提供による競争力強化。

- 規模の経済:大規模生産によるコスト削減。

- 原材料確保の優位性:国内資源を活用し、原料コストの競争力を確保。

中国企業は、鉄鋼・化学業界において低コスト大量生産の強みを活かし、世界市場に汎用品を廉価で供給している。これにより、日本を含む他国のメーカーは、価格競争力の低下に直面している。

日本企業がこの競争に対抗するためには、大資本を背景とした低価格競争ではなく、「高付加価値製品の強化」が不可欠である。特に、複雑なプロセスを経ることでのみ製造可能な製品開発に注力し、独自の技術を生かした高品質な製品群を形成することが求められる。また、歩留まり率向上や技術革新によるコスト削減も併せて進めることで、価格競争力を間接的に高める戦略が有効である。

・欧米の大手企業のM&A・成長戦略

欧米企業は事業の選択と集中を進め、競争力の強化を図っている。例えば[20]:

- BASF:汎用石化事業を縮小し、機能性化学へのシフトを進める。

- LyondellBasell、INEOS:規模の経済を追求し、汎用品分野での競争力を強化。

- ダウ(Dow Inc.):環境対応型製品への移行を加速。

欧米企業は、規模拡大、垂直統合、技術力強化を目的にM&Aを活発化させている。特に、原材料供給の安定化や新市場獲得を狙った戦略的M&Aが多く、サプライチェーン全体の最適化を進めている。

日本企業もこれに倣い、成長領域にシフトするためのM&Aが有効な戦略と考えられる。具体的には:

- 川下領域(化学製品や鉄鋼製品の加工領域)へのM&A

- 高付加価値製品のシェア拡大を狙ったM&A

- スケールアップによる競争力強化

欧米企業のM&A戦略から学ぶべき点として、意思決定のスピード感が挙げられる。欧米企業は比較的迅速に事業ポートフォリオの最適化を行い、市場環境の変化に適応する傾向がある。これに対し、日本企業は意思決定が遅く、環境変化に対応しきれないケースがあるため、M&A推進における意思決定プロセスの改革も求められる。

・各国の脱炭素政策が連続プロセスの製造業に与える影響

脱炭素政策の強化により、鉄鋼・化学業界では水素還元製鉄(H2-DRI)技術の開発やグリーン技術の導入が加速している。

日本企業も「自家発電用燃料の低炭素化」や「リサイクル原料のガス化」に取り組むことで、競争優位性を確立するとともに、これらの技術を海外企業に提供することで新たな事業機会を創出できる。

しかし、脱炭素政策が競争環境に与えるリスクとして、各国の規制レベルの違いやカーボンプライシングが挙げられる。特に、欧米・中国が主導するルール形成により、日本企業が不利な立場に置かれる可能性があるため、業界団体との連携や政府との協調による戦略的な対応が必要となる。

日本メーカーの対応策・競争戦略

・業界再編の具体例

日本国内では、連続プロセスを持つ製造業においても、既存の汎用品ビジネスだけでは競争力を維持することが困難になりつつあり、業界再編の動きが加速している。例えば、レゾナックHD(昭和電工 + 日立化成)は2023年に統合し、電子材料や半導体関連の高機能材料分野に注力し、単なる化学品供給からの脱却を目指している。[21]今後、特にEV・半導体・AI・宇宙産業に関連する素材分野では、M&Aや事業統合が加速すると予想される。

・高付加価値化の戦略・技術革新

日本企業が高付加価値化を進める上で強化すべき領域として、医薬品、次世代バッテリー、半導体、宇宙関連素材が挙げられる。そのような中で、①鉄鋼業界における高強度鋼材や環境対応型の製造技術、②化学業界における高機能樹脂や電子材料、バイオマス由来の新素材、などの技術開発を進めることで、今後の成長市場を取り込み、競争力を維持することが可能となる。

日本企業の課題と今後の展望

・生産性向上の課題

日本企業の生産性向上を阻害する要因として、労働生産性の低さが最も大きい。特に、以下の点が課題となる:

- 現場別の最適化は進んでいるが、全体最適化が進んでいない。

- 設備投資による効率化が遅れる。

- 経営層の短期的視点によるコスト削減の優先。

このような課題を克服するためには、デジタル化と設備投資によるプロセス最適化が必要である。

・人材確保と技術継承の課題

デジタル技術活用(IoT、AIなど)の重要性が高まる一方で、人材確保が課題となっている。特に、IoT技術を活用したオペレーションの導入は重要であり、PoCを加速し、プロセス全体に適用することで、現場の負担軽減と生産性向上を実現できる。

日本の強みである「すり合わせ文化」は競争優位性の要素となるが、人材依存型のプロセスが多く、技術継承の観点では大きな課題となっている。熟練技術者の知識継承の仕組みづくりをいの一番に徹底し、人から設備・システムへの置き換えをすべく積極的な投資を実施することが求められる。

・日本企業が国際市場で競争力を維持するための戦略

今後、日本企業が国際市場で競争力を維持するためには、M&Aを通じた付加価値向上と技術革新が不可欠である。下記に複数の戦略について説明する

(1) 高品質・高精度の製品開発

日本企業は特殊鋼や高機能樹脂、精密化学品などの高付加価値材に強みを持ち、特に自動車・半導体・EV分野での競争力が高い。標準品ではなく、特定用途向けのカスタマイズ製品を開発し、他国メーカーとの差別化を図ることが重要となる。例えば、EV用の高性能電磁鋼板や半導体向け高純度薬品の供給を強化することで、成長市場でのプレゼンスを拡大できる。

(2) 環境規制対応・サステナビリティ

欧米・中国では環境規制が強化されており、CO₂排出削減やサーキュラーエコノミー対応が企業競争力のカギを握る。日本企業は、省エネルギー技術やグリーンスチール(水素還元製鉄)、バイオマス由来の高機能樹脂などの環境対応製品を開発し、国際市場での優位性を確立する必要がある。ESG規制を先取りし、環境負荷の低い製造技術を強化することで、長期的な競争力向上が期待できる。

(3) スマートファクトリー化によるプロセス最適化

IoT・AIを活用した製造プロセスのデジタル化により、品質管理・コスト削減・生産効率向上を実現することが求められる。鉄鋼業や化学業界では、リアルタイム監視・異常検知の自動化、AIを用いたプロセス制御を導入し、設備の予知保全やエネルギー使用最適化を進めることが可能である。DX投資を加速し、スマートファクトリー化を推進することで、持続的な競争力を確立できる。

(4) サプライチェーンの最適化と強靭性向上

世界的なサプライチェーンの寸断やコスト高騰を背景に、日本の鉄鋼・化学メーカーは安定供給能力を競争優位性の柱とするべきである。ジャストインタイム(JIT)生産の強みを活かし、EVバッテリー材料や半導体関連素材などの重要分野でグローバル供給網を強化する。特に、顧客の生産拠点に応じた最適な物流設計を行い、柔軟な供給体制の確立が不可欠となる。

(5) 研究開発(R&D)・オープンイノベーションの強化

競争が激化する中、日本企業はスタートアップや大学、異業種との技術連携を強化し、革新的な新素材開発やプロセス革新を加速する必要がある。例えば、次世代バッテリー向けの新材料やカーボンリサイクル技術の開発などを推進することで、成長分野での競争力を高められる。長期的な研究開発投資を継続し、技術の差別化による市場優位性を確立することが求められる

まとめ・今後の展望

連続プロセスにおける生産性向上は、設備稼働率・エネルギー効率・工程データ活用など、多角的な視点から取り組む必要がある。IoTやAIといったデジタル技術を活用するだけでなく、従来からの生産技術アプローチ(工程条件最適化、排熱回収、QC手法、IE手法など)との融合が大きな鍵を握っている。

今後、デジタル技術の進展により、連続プロセスの最適化は飛躍的に向上すると期待される。特に、デジタルツインの活用により、設備投資やプロセス変更の影響をシミュレーションすることで、より精度の高い経営判断が可能になる。また、AI・IoTを活用したスマートファクトリーの実現により、エネルギー消費の最適化や品質管理の高度化が進むことで、さらなる競争力強化が期待される。

同時に、人材確保と技術継承の取り組みも急務である。熟練技術者のリタイアに伴い、デジタル技術を活用した技術継承の仕組みを構築することが求められる。加えて、DX人材の確保や教育体制の整備により、次世代の製造業を担う人材の育成を進めることが不可欠である。

今後、日本企業が競争力を維持・向上させるためには、短期的なコスト削減だけでなく、長期的な視点での技術投資と経営戦略が求められる。「高品質・環境対応・デジタル化」の3本柱を軸に、成長領域へのシフトとイノベーション創出を加速することで、日本の連続プロセス型製造業は持続的な競争力を確立していくことができるだろう。

(参考文献)

[1] 2024年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告) (METI/経済産業省)

[2] 鉄鉱石から 鉄を生み出す(上) | 『NIPPON STEEL MONTHLY』2004年1・2月 | 新日本製鐵

[3] ナフサ分解工場|石油化学工業協会

[4] 自動車 | 業種別ソリューション | FA-IT統合ソリューション e-F@ctory | 三菱電機 FA

[5] 福岡テクニカルセンター - パナソニック コネクト

[6] i-Reporter

[7] 2020年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告) (METI/経済産業省)

[8] 2023年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告) (METI/経済産業省)

[9] 無線センサによる見える化で製造業DXを推進 | 無線センシングソリューション | 村田製作所

[10] 国内初、AI技術による石油化学プラント自動運転に成功 - 株式会社Preferred Networks

[11] DICと日立、合成樹脂製造プラント運転自動化を図るデジタルツイン技術を実用化 | ニュース | DIC株式会社

[12] 適用事例 ソフトセンサ技術によるプロセス制御の最適化 | 富士電機

[13] 排熱回収システム関連製品 | 株式会社ナニワ炉機研究所【鋳鉄溶解プラント専門メーカー】

[14] カーボンニュートラルに向けたJFEの取組(カーボンリサイクル高炉)|JFEホールディングス株式会社

[15] QC7つ道具とは?ツールの概要と品質管理・品質改善への活用について解説 | カイゼンベース / KAIZEN BASE

[16] インダストリアルエンジニアリングとは?IE手法の全体像と2つの分類(方法研究と作業測定)を解説 | カイゼンベース / KAIZEN BASE

[17] 旭化成 DXエンジニア キャリア採用 特設サイト

[18] 製造現場での効果的なOJTの方法を教えてください。 | ビジネスQ&A | J-Net21[中小企業ビジネス支援サイト]

[19] デジタル人財育成 サントリーのデジタルへの取り組み サントリー

[20] 第10回 産業構造審議会 製造産業分科会

[21] 企業概要 | レゾナック